La sicurezza dei processi nell'industria chimica è vitale, in particolare quando si lavora con materiali pericolosi per le persone, l'ambiente e le infrastrutture. Il mantenimento della conformità alla sicurezza, garantendo al contempo la coerenza della produzione, l'alta produttività e l'efficienza dei costi, è la sfida principale che la produzione chimica di oggi deve affrontare.

Fatti principali

234 mil.

tonnellate di ammoniaca

corrispondono al fabbisogno globale di ammoniaca previsto entro il 2021, secondo la relazione di Fertilizer Outlook della Conferenza Internazionale dell'International Fertilizer Association (IFA) 2017.

Ottimizzazione della sicurezza dei processi chimici

Fate clic su queste mappe di processo per scoprire in che modo possiamo controllare i parametri critici.

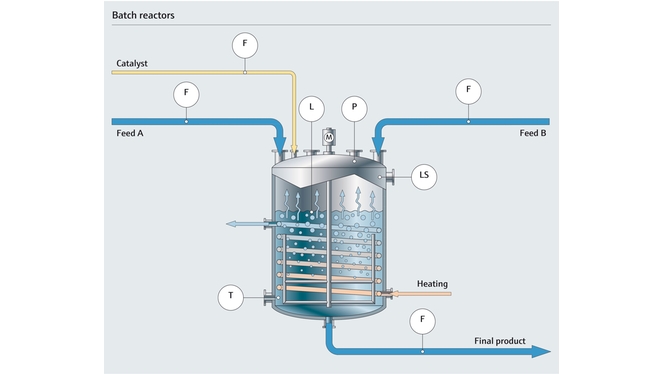

Misura del flusso più sicura nel reattore batch con dispositivo reale a 2 fili a sicurezza intrinseca.

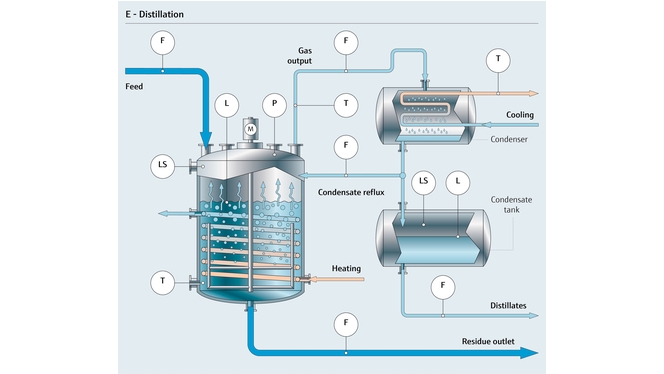

Misura trasparente del processo di distillazione per ottenere dati affidabili (ad es. rilevamento del livello di ammoniaca).

Con i nostri termometri MultiSens Flex TMS01 e TMS02 (approvati dai regolamenti relativi ai recipienti in pressione come PED e ASME VIII) è possibile raggiungere diversi punti di misura con un solo dispositivo.

Misura del flusso più sicura nel reattore batch con dispositivo reale a 2 fili a sicurezza intrinseca.

Misura trasparente del processo di distillazione per ottenere dati affidabili (ad es. rilevamento del livello di ammoniaca).

Con i nostri termometri MultiSens Flex TMS01 e TMS02 (approvati dai regolamenti relativi ai recipienti in pressione come PED e ASME VIII) è possibile raggiungere diversi punti di misura con un solo dispositivo.

Misura accurata della purezza del lotto

La qualità e la purezza costante del prodotto richiedono una misura affidabile, trasparente e accurata dei parametri critici del processo, così come la garanzia di un processo di produzione sicuro ed efficiente.

La nostra expertise nel settore

Endress+Hauser equipaggia il vostro reattore batch con veri e propri dispositivi a due fili per la misura di portata e livello, garantendo la necessaria precisione di misura e consentendo al tempo stesso un risparmio sui costi di cablaggio e fornendo ulteriore spazio sulle canaline portacavi:

- Aumento della sicurezza grazie all'uscita a sicurezza intrinseca

- Migliorare la protezione con il concetto completo Ex ia con approvazioni valide in tutto il mondo

- Evitare fermi impianto grazie ad un supporto decisionale immediato in caso di guasto (secondo NE 107)

- Semplificare le procedure di prova con Heartbeat Technology

Rilevamento del livello di ammoniaca nel separatore

L'evaporazione di sostanze chimiche liquide come l'ammoniaca o gli alcoli crea dei rischi durante il riscaldamento del recipiente. Il mantenimento dei livelli appropriati è fondamentale, eppure questo tipo di controllo richiede una strumentazione e tecniche altamente sofisticate e accurate.

La nostra expertise nel settore

L'innovativo Levelflex FMP54 di Endress+Hauser fornisce la compensazione della fase gassosa, la soluzione ideale per la misura precisa del livello in applicazioni con gas ad alta densità:

- Accelerare la messa in servizio, la manutenzione e la diagnostica con il concetto di gestione dei dati HistoROM

- Risparmio di tempo e di costi con un semplice concetto di proof test secondo SIL/WHG

- Aumenta la sicurezza del processo con il doppio connettore in ceramica e l'alimentazione a tenuta di gas

- Sfruttare le capacità di dati e diagnostica in tempo reale con il protocollo HART

Rilevamento della temperatura dell'ammoniaca nel serbatoio di stoccaggio

L'ammoniaca a temperatura ambiente è un gas tossico, il che spiega perché è meglio conservarla allo stato liquido a -33 °C (-27,4 F). La misura della temperatura sia del fluido che delle pareti del serbatoio è essenziale per evitare punti caldi, tuttavia, poiché l'accesso al serbatoio riempito non è fattibile, sono necessarie tecnologie di sensori molto robusti e precisi.

La nostra expertise nel settore

Combinando la tecnologia StrongSens con il nostro MultiSens TMS01 Endress+Hauser fornisce un monitoraggio ottimale per lo stoccaggio sicuro dell'ammoniaca liquida:

- Aumentare la sicurezza con una mappatura completa del serbatoio (fino a 100 m di lunghezza) attraverso un unico collegamento al processo

- Ridurre i costi di manutenzione con sensori altamente resistenti

Vantaggi

La sicurezza dei processi nell'industria chimica è della massima importanza quando si cerca di proteggere le vite umane, l'ambiente e la reputazione del marchio. A causa delle sostanze chimiche pericolose trattate, gli operatori degli impianti dell'industria chimica hanno una grande responsabilità. I nostri esperti Endress+Hauser aiutano a far fronte a questa responsabilità dimostrando come i nostri strumenti e soluzioni possono aumentare la sicurezza e l'efficienza dei processi.

Fatti principali

Fino al 40%

di riduzione dei tempi di fermo grazie alla soluzione HistoROM di gestione dei dati, per operazioni rapide e semplici di messa in servizio, manutenzione e diagnostica.

Fatti principali

50%

di riduzione dei tempi grazie a semplici test di verifica funzionale conformi a SIL/WHG.

Fatti principali

fino al 30%

dei punti di misura della temperatura coperti da un solo dispositivo, grazie ai nostri termometri MultiSens Flex TMS01 e TMS02 conformi ai regolamenti internazionali relativi ai recipienti in pressione (PED, ASME VIII, ecc.).

Come possiamo aiutarvi

Totalmente conforme agli attuali standard di sicurezza, il portfolio Endress+Hauser di tecnologie di misura abbraccia i parametri critici di processi chimici complessi come l'estrazione, la reazione, la separazione e la filtrazione, per garantire il massimo controllo del processo con disponibilità e sicurezza costante dell'impianto.

- La più ampia gamma di soluzioni di misura a sicurezza intrinseca conforme agli standard per le aree pericolose: ad es. ATEX, FM, TIIS

- Sensori intelligenti con sicurezza funzionale fino a SIL 3, secondo IEC61508, per test di verifica funzionale documentati

- Competenze in materia di sicurezza messe a disposizione da una rete operante a livello globale

- Seminari e corsi di formazione su sicurezza e standard (ATEX, SIL, WHG, ecc...) destinati alla preparazione del personale