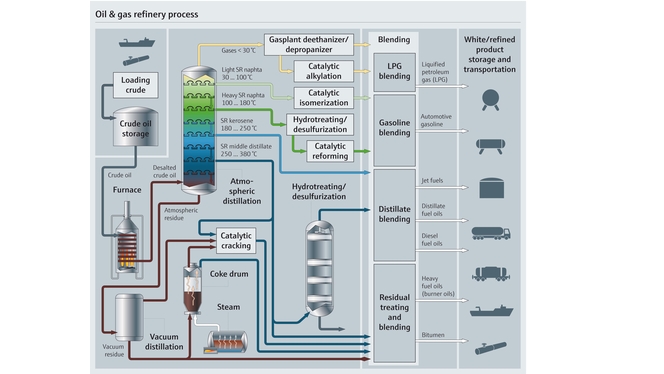

Ottimizzare le raffinerie per soddisfare le esigenze normative e di mercato è un'enorme sfida per il settore petrolifero. I nuovi progetti sono più costosi e complessi, a causa delle norme ambientali. Tutte le attività devono ridurre le emissioni delle sostanze (NOx) responsabili dell'inquinamento dell'aria, il che comporta costosi interventi di retrofit e upgrade degli impianti esistenti. Per ottenere combustibili a basso tenore di zolfo si determina un maggiore consumo di idrogeno. Pertanto, per rimanere competitivi occorre aumentare le prestazioni, e contemporaneamente puntare su massima sicurezza e flessibilità di produzione.

Fatti principali

50%

di tutte le attività di raffineria negli Stati Uniti ora passano attraverso idrotreatori per conversione, finitura e pretrattamenti. L'idrodesulfurizzazione è la più grande applicazione della tecnologia catalitica in termini di volume del materiale trattato. (Tratto da: Topsøe H., Clausen B.S., Massoth F.E. (1996) Hydrotreating Catalysis. In: Anderson J.R., Boudart M. (eds) Catalysis. Catalysis-Science and Technology, vol 11. Springer, Berlin, Heidelberg)

Scoprite i processi e le applicazioni negli impianti di raffinazione

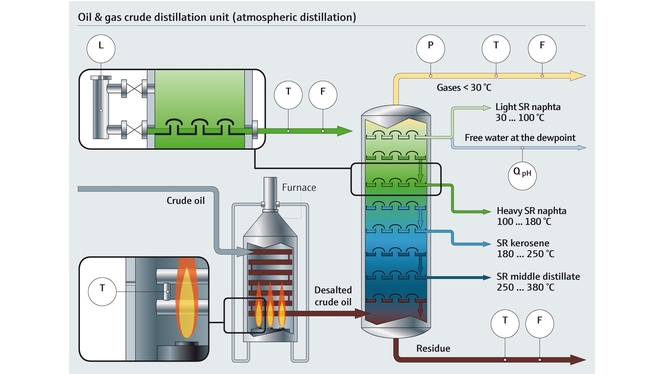

Misura nelle colonne di distillazione del petrolio grezzo

Le misure accurate e affidabili nelle colonne di distillazione del petrolio grezzo sono essenziali per la contabilizzazione della resa e il conseguimento, la pianificazione e la programmazione degli obiettivi di produzione. Occorre massimizzare la velocità di alimentazione, assicurando al contempo che la miscela dei tipi di grezzo sia conforme alle specifiche ambientali. Gli errori di misura, inoltre, possono provocare costosi fermi impianto, oltre a non conformità dei prodotti alle specifiche.

La nostra expertise nel settore

Gli ingegneri Endress+Hauser vi aiuteranno a progettare e scegliere i misuratori più adatti ai vostri specifici punti di misura critici.

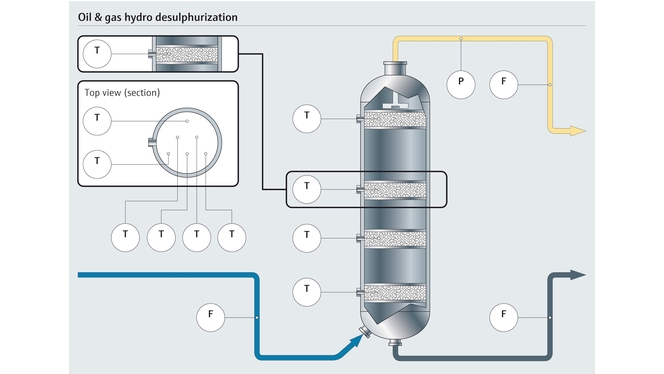

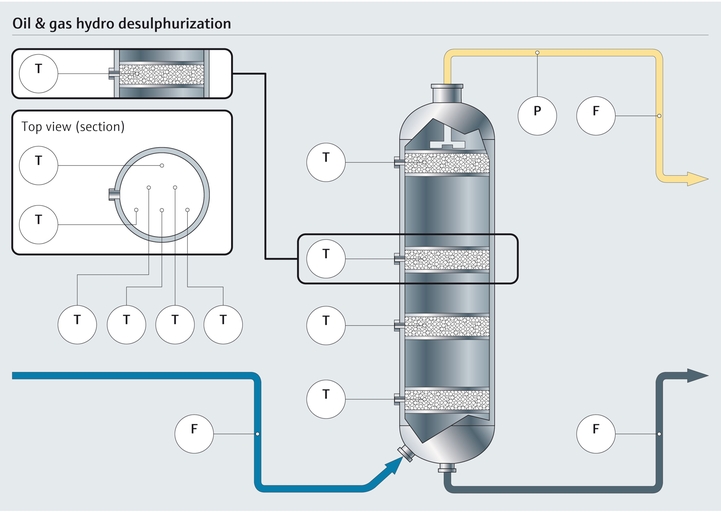

Riduzione affidabile del tenore di zolfo

Le norme ambientali sempre più rigorose richiedono riduzioni significative del tenore di zolfo dei prodotti petroliferi, e questo può avvenire soltanto mediante desolforazione catalitica in un hydrofiner. Affinché questo processo venga eseguito in maniera affidabile, le sfide maggiori per gli operatori degli impianti sono la prevenzione di channeling e punti caldi.

La nostra expertise nel settore

Già collaudato in numerose applicazioni in tutto il mondo, il sistema multipunto MultiSens Flex di Endress+Hauser contiene diversi sensori di temperatura singoli montati in un unico tronchetto. In questo modo si richiede un numero minimo di tronchetti e di aperture nella torre per ottenere una quantità sufficiente di punti di misura della temperatura per il monitoraggio 3D e una desolforazione affidabile e controllata.

- Impiegando termocoppie che, se necessario, possono essere estratte e sostituite con la torre in servizio, si evitano fermi impianto non pianificati

- Prevenzione dei fenomeni di channeling e formazione di punti caldi nell'hydrofiner

- Aumento dell'efficienza, dell'affidabilità e della sicurezza

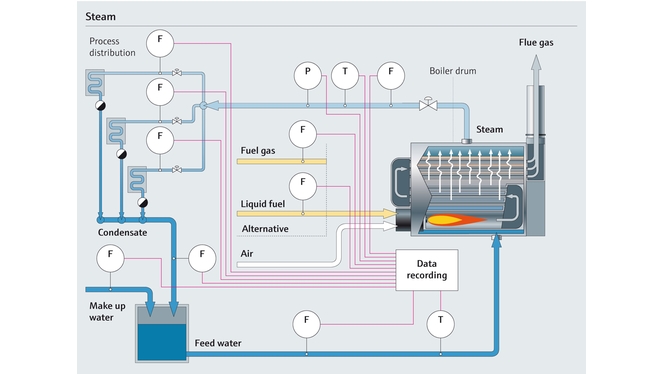

Monitoraggio dell'efficienza delle caldaie a vapore

Il costo di investimento di una tipica caldaia a vapore può essere notevole, ma il suo consumo annuale di combustibile supera di gran lunga la spesa iniziale. Di conseguenza, qualche punto percentuale di differenza in termini di efficienza della caldaia può significare miglioramenti sostanziali delle prestazioni complessive della raffineria.

La nostra expertise nel settore

Le soluzioni energetiche intelligenti e scalari di Endress+Hauser per i sistemi a vapore consentono un monitoraggio ottimale delle caldaie a vapore per ridurre i consumi di carburante.

- Visibilità dei consumi di carburante e vapore

- Identificazione, qualificazione e allocazione delle perdite nel sistema

- Ottimizzazione dell'efficienza delle caldaie

Vantaggi

Gli operatori delle raffinerie devono confrontarsi costantemente con la necessità di minimizzare costi, rischi per la sicurezza, tempi di fermo ed emissioni massimizzando, nel contempo, il rendimento. Per questo, occorre un partner affidabile che sia sempre al vostro fianco. I nostri team di esperti possono aiutarvi a studiare e scegliere i dispositivi più adatti per tutti i vostri punti di misura critici, per ottimizzare i processi delle vostre raffinerie petrolifere, riducendo sensibilmente il rischio di errore umano.

Fatti principali

50%

di risparmio sui costi totali di gestione grazie al sistema dP elettronico.

Fatti principali

Fino a 50

punti di misura per ogni connessione al processo, liberamente disposti nel reattore a letto fisso. Ciò significa poter conoscere il reale potenziale di ottimizzazione del processo ed essere in grado di prevedere la durata dei catalizzatori.

Fatti principali

5 ... 15%

di risparmi ottenibili con soluzioni di energy management a distanza

Come possiamo esservi utili

Il portfolio prodotti Endress+Hauser, comprendente strumenti di misura estremamente accurati e affidabili e soluzioni di automazione all'avanguardia, offre nuove opportunità di miglioramento del controllo e dell'operatività di raffinerie petrolifere complesse, con le relative infrastrutture di stoccaggio e di carico/scarico. Inoltre, con le pressioni a livello ambientale e di costi, che richiedono un'attenzione rigorosissima a efficienza, affidabilità e sicurezza, queste opportunità di ottimizzazione delle raffinerie sono più interessanti che mai.

- Miglioramento dell'efficienza degli impianti e massima disponibilità della produzione

- Ottimizzazione delle prestazioni di produzione, tutelando al contempo salute, sicurezza e conformità

- Conformità assicurata agli ultimi requisiti normativi in materia ambientale